一、行业背景需求

在当今的制造业领域,机加工行业正面临着前所未有的数字化转型压力与机遇。随着工业 4.0 和智能制造理念的不断深入,企业对于生产过程的精细化管理、设备的高效运行监控以及数据驱动的决策优化有着极为迫切的需求。

数控机床作为现代制造业的核心设备,其运行状态和加工参数的数据实时采集与分析对于提升生产效率、优化生产流程具有关键作用。然而,设备型号多样、通信协议各异,数据孤岛现象严重,导致企业难以实现对生产过程的实时监控和优化。

(一)设备互联互通的需求

传统机加工车间往往存在着大量不同品牌、不同年代、不同通信协议的设备。例如,有老旧的数控机床遵循专有协议,也有新型设备采用通用的工业以太网协议。这些设备之间犹如一个个信息孤岛,无法实现有效的数据共享与协同工作。企业急需一种解决方案,能够打破设备之间的通信壁垒,使各类机加工设备能够互联互通,从而构建一个有机的生产网络。

(二)数据采集与分析的需求

机加工过程会产生海量的数据,如设备的运行参数(转速、进给量、温度等)、加工精度数据、刀具磨损数据以及生产订单信息等。这些数据蕴含着巨大的价值,通过对其进行采集和深度分析,可以实现设备故障的早期预警、生产工艺的优化、产能的精准评估等。然而,由于数据来源的多样性和复杂性,企业需要一个专业的数据采集网关,能够精准、稳定且高效地采集各类数据,并将其传输到上层管理系统或数据分析平台。

(三)实时监控与远程管理的需求

为了提高生产效率和降低运营成本,企业管理人员和工程师需要实时掌握机加工设备的运行状态,无论他们身处车间现场还是远程办公地点。这就要求数据采集网关不仅能够采集数据,还能够将设备的实时状态信息(如开机、停机、故障等)及时反馈给监控系统,并且支持远程对设备进行参数调整、程序更新等操作,实现真正意义上的远程管理与维护。

二、机加工数据采集网关概述

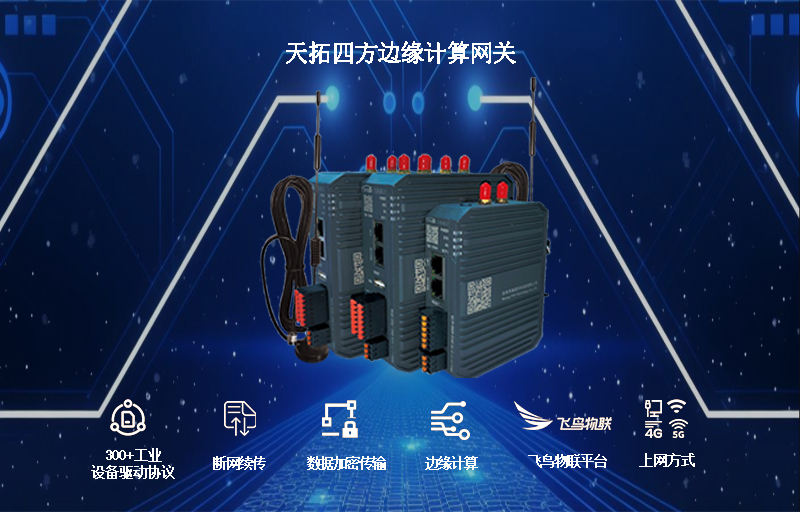

天拓四方机加工数据采集网关是专为机加工行业设计的高性能物联网设备。具备多协议支持、实时传输、数据处理及支持远程管理维护等功能,旨在满足机加工企业在设备连接、数据采集、数据传输以及远程管理等多方面的需求,是构建智能机加工车间的核心组件之一。

三、功能特点

(一)多协议适配能力

网关具备强大的多协议适配功能。它能够兼容常见的机加工设备通信协议,如 Modbus RTU/TCP、OPC UA、PROFINET、ETHERNET/IP 等。无论是传统的基于串口通信的机床,还是新型的工业以太网连接的加工中心,网关都能与之无缝对接。例如,在一个既有老旧数控车床又有新型自动化加工生产线的车间里,该网关可以同时与这些设备建立稳定的通信连接,将不同协议下的数据统一转换为标准格式,为后续的数据处理和分析奠定基础。

(二)精准高效的数据采集

在数据采集方面表现卓越。能够以高频率采集机加工设备的各类关键数据,并且保证数据的准确性。对于设备运行参数,如主轴转速,采集误差可控制在极小范围内。在采集刀具磨损数据时,通过与特定的传感器或设备内置的检测模块连接,网关能够实时获取刀具的磨损量,并及时上传。这有助于企业及时更换刀具,避免因刀具过度磨损导致的加工质量下降和设备损坏。

(三)稳定可靠的数据传输

在数据传输环节,采用了多种先进技术确保数据的稳定可靠传输。它支持有线(以太网)和无线(如 Wi - Fi、4G/5G)等多种传输方式。在车间网络环境复杂的情况下,例如存在大量电磁干扰或者网络拥堵区域,网关能够自动切换传输模式或者调整传输策略。如当有线网络出现故障时,可迅速切换到无线网络继续传输数据,保证数据传输的不间断性。同时,网关还具备数据缓存功能,当传输链路临时中断时,数据会被暂时存储在本地缓存中,待链路恢复后自动补发,确保数据不丢失。

(四)远程管理与维护功能

为企业提供了便捷的远程管理与维护功能。工程师可以通过远程监控平台,对机加工设备进行远程操作。例如,当设备出现故障报警时,工程师无需亲临现场,可直接通过网关远程连接到设备的控制系统,查看详细的故障信息,甚至进行远程诊断和修复。对于设备的参数调整,如加工工艺参数的优化,也可以在远程平台上进行操作,修改后的参数能够通过网关快速下发到设备端,大大提高了设备管理的效率和灵活性。

机加工数据采集网关作为智能制造领域的重要基础设施,通过实时采集、传输和处理数控机床的各类数据,为企业的数字化转型提供了有力支持,有效解决了企业面临的数据采集、传输和整合难题,提升了生产效率、优化了生产流程,并推动了制造业向更高水平发展。