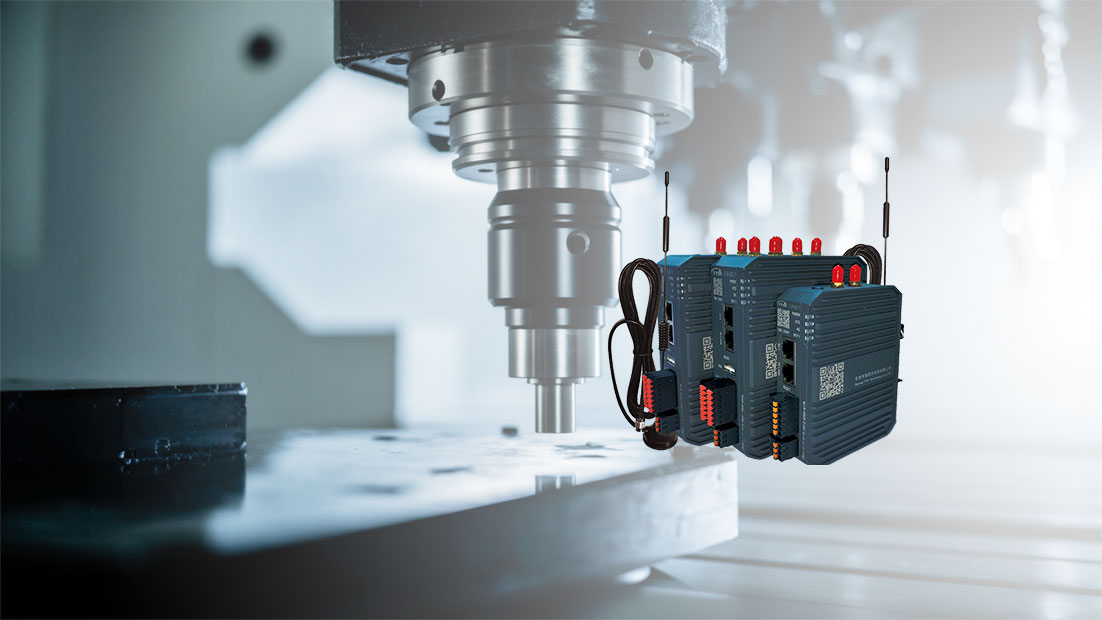

CNC机床是现代制造业中用于精密加工的关键设备。CNC网关则是连接CNC机床与工业物联网系统的桥梁,它负责采集CNC机床运行过程中的各类数据,并将这些数据传输至云端或本地服务器进行分析处理,为实现智能制造提供数据支撑。

一、采集数据类型

(一)设备运行状态数据

开关机状态:这是最基本的运行状态数据,通过监测CNC机床的开关机时间,可统计设备的实际工作时长与闲置时长,用于评估设备利用率。例如,某工厂有多台CNC机床,通过分析开关机状态数据,发现其中一台机床每日闲置时间过长,经排查是由于生产排期不合理导致,及时调整后提高了设备整体利用率。

运行模式:CNC机床常见运行模式包括自动、手动、编辑等。不同模式下机床操作与功能实现方式不同。自动模式用于正常加工生产,手动模式可用于调试、对刀等操作。了解机床运行模式,能帮助操作人员和管理人员实时掌握机床工作状态,确保加工任务按计划执行。如在自动模式下机床出现异常,可快速切换至手动模式进行故障排查与处理。

报警信息:机床运行中出现故障或异常时会触发报警。报警信息包含报警代码、报警内容及报警时间等。每个报警代码对应特定故障原因,如刀具磨损报警、超行程报警等。及时获取报警信息,维修人员可快速定位故障,减少停机时间,降低生产损失。例如,某CNC机床在加工过程中触发刀具磨损报警,维修人员根据报警信息及时更换刀具,避免了因刀具过度磨损导致的加工精度下降和工件报废。

(二)加工工艺数据

加工参数:包括主轴转速、进给速度、切削深度等。这些参数直接影响加工质量与效率。合适的加工参数能提高工件表面质量,降低刀具磨损,提升生产效率。例如,在加工铝合金零件时,合理调整主轴转速与进给速度,可有效避免零件表面出现毛刺,提高加工精度。通过长期采集与分析加工参数,可优化加工工艺,形成标准化加工方案,提高产品一致性。

刀具信息:包含刀具类型、刀具编号、刀具寿命等。刀具在加工过程中会逐渐磨损,影响加工精度与质量。实时监测刀具寿命,当刀具接近使用寿命时提前预警,可避免因刀具突然损坏导致的加工事故。例如,某加工中心采用刀具寿命管理系统,通过CNC网关采集刀具使用次数、切削时间等数据,精确计算刀具寿命,及时更换刀具,保证了加工的连续性与稳定性。同时,记录刀具类型与编号,便于刀具库存管理与追溯。

(三)设备性能数据

主轴负载:反映主轴电机工作时所承受的负荷大小。正常加工过程中,主轴负载应在一定范围内波动。若负载突然升高或降低,可能表示加工过程出现异常,如刀具磨损、工件材质不均匀等。通过监测主轴负载,可实时评估机床加工状态,提前发现潜在问题。例如,在铣削加工中,若主轴负载突然增大,可能是刀具铣到工件内部的硬质点,此时需及时调整加工参数或更换刀具,避免损坏刀具和机床。

电机电流与电压:CNC机床各电机(如主轴电机、进给电机等)的电流与电压数据能反映电机运行状况。电机电流过大可能表示电机负载过重、电机绕组短路等故障;电压异常可能影响电机性能与机床运行稳定性。采集这些数据,可对电机进行故障诊断与预测性维护。例如,通过分析电机电流变化趋势,预测电机轴承是否即将损坏,提前安排维护,避免电机故障导致的停机。

振动与温度:机床运行时的振动与关键部件(如主轴、导轨等)的温度也是重要性能指标。过大的振动会影响加工精度,加速机床零部件磨损;温度过高可能导致部件变形,影响机床精度与寿命。通过在机床上安装振动传感器与温度传感器,CNC网关可采集这些数据,实时监测机床运行状态。例如,当监测到主轴温度过高时,可及时调整冷却系统,或暂停加工,待温度恢复正常后再继续,确保机床稳定运行。

(四)工件生产数据

生产数量:统计CNC机床加工完成的工件数量,直观反映机床生产效率。结合加工时间与设备利用率等数据,可进一步分析生产效率的影响因素,如设备故障、工艺不合理等,以便采取针对性措施提高生产效率。例如,某工厂通过对比不同时间段CNC机床的生产数量,发现某一时期产量下降,经分析是由于加工工艺调整后,工人操作不熟练导致,通过加强培训,产量得到恢复。

工件质量数据:如尺寸精度、表面粗糙度等。虽然部分质量数据需通过专门检测设备获取,但一些与加工过程相关的质量数据可通过CNC机床自身传感器采集。例如,通过测量刀具与工件的接触力,可间接反映工件表面粗糙度。采集工件质量数据,可在加工过程中及时发现质量问题,调整加工参数,避免批量不合格产品产生。同时,通过对质量数据的长期分析,可优化加工工艺,提高产品质量稳定性。

二、采集数据的意义

优化生产管理:通过采集设备运行状态、生产数量等数据,生产管理人员可实时掌握生产进度,合理安排生产任务,提高生产效率。例如,根据设备利用率和生产订单情况,动态调整机床加工任务,避免设备闲置或过度使用。

故障诊断与预测性维护:利用采集的设备性能数据和报警信息,可实现对CNC机床的故障诊断与预测性维护。提前发现潜在故障隐患,安排维护计划,减少设备突发故障导致的停机时间,降低维护成本。例如,通过分析电机电流、振动等数据的变化趋势,预测关键部件的剩余使用寿命,提前储备备件,有计划地进行维修更换。

工艺优化:加工工艺数据的采集与分析,有助于优化加工参数,提高加工质量与效率。例如,通过对大量加工参数与工件质量数据的相关性分析,找到最优加工参数组合,应用于实际生产,提高产品质量和生产效率。

质量追溯:工件生产数据与加工工艺数据的记录,为产品质量追溯提供了依据。当产品出现质量问题时,可通过查询相关数据,追溯到加工过程中的设备、工艺参数、操作人员等信息,快速定位质量问题原因,采取改进措施。

CNC网关采集的数据涵盖设备运行状态、加工工艺、设备性能及工件生产等多个方面,这些数据对于实现CNC机床的智能化管理、提高生产效率与产品质量具有重要意义。