一、车床数据采集的重要性

车床作为机械加工制造中的核心设备,其运行状态和加工数据蕴含着巨大价值。通过采集车床数据,可以实时了解设备的运行状况,如主轴转速、进给速度、刀具磨损情况等。这些数据不仅有助于及时发现设备故障隐患,提前进行维护保养,避免生产中断带来的损失;还能通过对加工数据的分析,优化加工工艺参数,提高产品的加工精度和一致性,从而提升企业的市场竞争力。

二、车床数据采集的内容

设备运行状态数据:包括车床的开关机时间、运行时长、闲置时间等,这些数据能反映设备的利用率,帮助企业合理安排生产计划。

加工工艺参数:如切削速度、切削深度、进给量等,精准控制这些参数是保证产品质量的关键,同时也有助于分析不同工艺参数对加工效率和质量的影响。

刀具状态数据:刀具磨损程度、刀具寿命等数据,及时更换刀具可以避免因刀具磨损过度导致的产品质量问题和设备损坏。

设备报警信息:当车床出现故障或异常情况时,采集报警信息能够快速定位问题,采取相应措施解决。

三、车床数据采集面临的挑战

数据接口多样:不同厂家生产的车床可能采用不同的数据接口,如RS232、RS485、以太网等,这就需要在数据采集时考虑接口的兼容性和适配性。

数据传输稳定性:在车间复杂的电磁环境下,确保数据能够稳定、准确地传输到数据处理中心是一个挑战。

实时性要求高:对于一些对加工精度和实时性要求较高的应用场景,如精密加工,需要能够快速采集和处理数据。

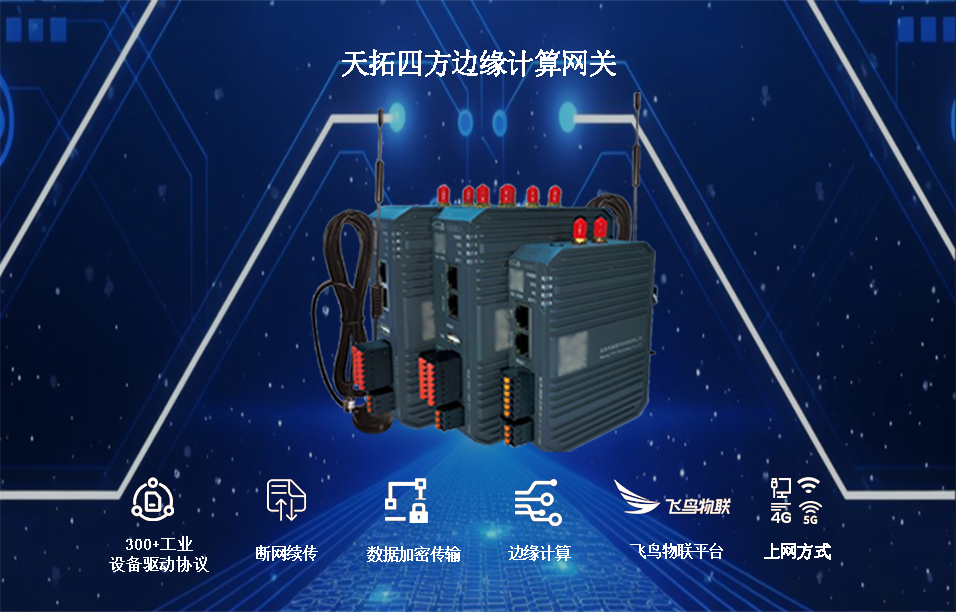

四、工业网关在车床数据采集中的作用

工业网关作为连接物理世界与数字世界的桥梁,在车床数据采集方面发挥着至关重要的作用。它集成了数据采集、处理、传输和存储等功能,能够连接并管理多种生产设备、传感器和控制系统,实现设备间的互联互通。

1、智能自动识别与适配

工业网关基于内置的海量设备驱动库和协议解析模块,能够自动完成与车床的适配,无需人工手动去解读和调整点表。这一功能极大地降低了因点表不一致带来的采集难度,提高了数据采集的准确性和完整性。

2、数据预处理与转换

针对不同车床的计算公式差异,工业网关在采集数据的同时,可在内部对数据进行统一的预处理。它内置了灵活的规则引擎,能够依据设备类型和采集的数据特征,自动按照相应的算法和逻辑对数据进行转换和标准化处理。这使得后续在管理系统中能够直接进行汇总、对比和分析,为生产优化提供可靠的数据支持。

3、多种通信接口与协议支持

工业网关具备多种通信接口(如以太网、4G/5G、Wi-Fi等),并且支持众多主流的工业通信协议(如Modbus、OPC UA、PROFINET等)。这使其能够适配各种新旧车床的通信需求,解决设备因通信能力不足或协议不兼容导致的上报问题。

4、数据缓存与断点续传

在网络环境不稳定时,工业网关会先将采集到的数据临时存储在本地缓存中。待网络恢复正常后,自动将缓存的数据完整上报至管理系统,确保数据不会丢失。

5、设备状态监测与故障预警

工业网关具备设备状态监测和故障预警功能。一旦发现车床出现通信异常或数据上报异常等情况,会及时向管理人员发送通知,便于快速定位和解决问题,保障设备数据的实时性和可靠性。

工业网关在车床数据采集中的应用,以其高效、智能、安全的特点,为制造业的数字化转型提供了强有力的支持。它不仅解决了传统数据采集方式中存在的问题,还提高了数据采集的效率和准确性,为生产优化、故障预警和远程管理提供了可靠的数据基础。