随着新一代信息技术的进步和相关政策的支持,我国离散型制造业正积极向数字化、网络化、智能化方向转型,但是制约离散型制造业转型的因素仍有很多,现有数据资源的可利用率不高,工业现场存在众多“信息孤岛”,数据开放度低;工业现场网络协议多样异构,互联互通困难等,这些因素都为离散制造业转型发展造成阻碍。今天,我们就将聚光灯拉到离散制造业。

01离散制造企业面临的挑战

目前中国离散制造业自动化技术方面的发展现状及挑战如下:

单机设备自动化软件的结构化和柔性化不足,缺少开放式接口,设备间缺少统一的互联互通标准

因为离散制造业涉及的行业众多,发展不均衡,整个离散制造业目前还未普遍实现基于订单的柔性自动化生产。

数据采集困难,缺少完整的数据集成应用架构

目前离散制造业普遍存在低端产能过剩、高端产能不足的情况。提高高端产能首先需要从装备入手提高生产品质。一些自动化装备获取的状态数据没有通过开放式接口提供给第三方,且原有的自动化系统和架构都不能提供良好的支撑。

装备和产线自动化软件系统薄弱,软件升级维护困难

在目前的发展阶段,各个离散制造行业的自动化软件水平极不均衡,在装备中还存在大量“黑盒子”,即缺少关键工艺控制能力,大量采用第三方的专用控制器,既难以实现工艺算法和软件的自主迭代升级,也影响了装备软件的统一架构设计。

生产线设备的功能安全和信息安全形势严峻

原有的大量自动化设备主要运行在刚性、封闭的自动化系统中,缺少内置的功能安全和信息安全机制,要适应柔性自动化生产,设备功能动态重构,与 IT系统互联互通等要求,必须要有功能安全和信息安全的保障。

工厂运营人员劳动强度大,效率低

相对于流程行业,离散制造业的设备产线操作人员、品质检测人员、生产管理人员、设备维护人员工作内容更为繁琐,更容易出现疲劳状况。对于生产规划人员来说,离散制造涉及的不确定性因素较多,制定按需生产、有弹性的生产计划比较困难。

02离散型制造企业设备管理解决方案

数网星工业互联网平台可以为企业提供基于IIoT的设备及运营管理应用服务,支持企业用户进行设备的管理、监控、点检、运维、回放、相应耗材和备品备件管理,以及企业用户业务维度的销售管理、生产管理、物流管理、库存管理、质量管理、采购管理、数据分析、企业基础数据管理等,为用户提供方便快捷的IIoT体验,助力企业降低生产成本,提高生产效率和产品质量。

高速数据采集能力:系统连接各生产设备,收集整个生产制造体系的核心生产数据,为MES、APS、ERP等系统的实施运行奠定数据基础。提高离散制造工厂的生产效率,避免人工操作失误,提高产品良率。

海量数据处理能力:采用高可用数据处理和存储架构,支持海量实时秒级数据的接入、存储,良率实时计算,并根据计算结果及时干预生产,减少成本浪费。

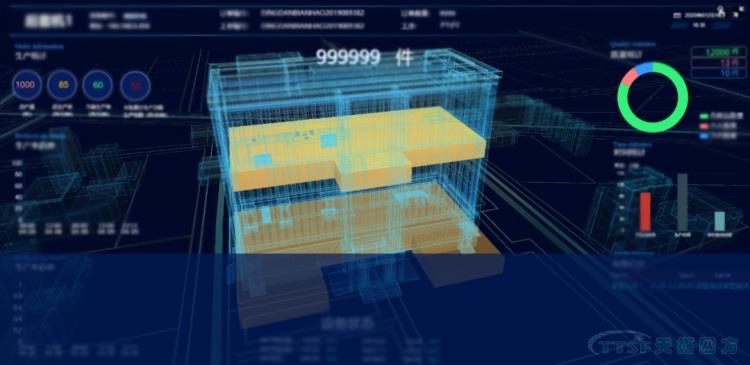

设备数字孪生:基于设备对象机理建模,把设备实时和过程信息数据、生产数据数据信息、运维数据、分析数据在模型上加载,在虚拟世界里映射物理设备信息,方便运维人员管理维护。并针对不同岗位角色的

不同需求,系统将信息按优先级以多种灵活的方式推送给多级生产管理人员。

灵活图形化编辑:可视化仿真运维包括 3D 和 2D 场景两部分,分别是通过平台自带的 3D 和 2D 编辑器构建,该编辑工具基于 HTML5 技术开发,易于上手,而且预定义了许多图元类型,使用者可以无编码快速可视化搭建各种 3D/2D 场景。

03数网星工业互联网平台设备管理的客户价值

在离散制造业设备智能管理方面,采用天拓四方数网星工业互联网平台,通过数字孪生、数字设备医生等工业APP,基于天拓四方自主研发的智能边缘计算采集器采集数据对企业制造设备进行大范围、深层次的数据实时采集和分析。

同时借助实时采集的设备数据,对生产设备进行自动化管理,有效消除信息壁垒,实现生产过程中设备状态、工艺参数、物料信息、加工程序、环境数据等要素的互联互通。

有效地解决了企业生产中的自动化程度不高、设备利用率低、生产效率低等痛点问题,有效降低企业劳动力成本,提升产线效率和产品质量,实现生产全流程的数据可视化,促进了企业智能化的转型升级。